Inspections et réparations de pipelines avec un ROV

Une plate-forme pétrolière désigne une structure offshore dédiée à l’extraction et au traitement du gaz naturel ou du pétrole. C’est un système industriel constitué de tubes et d’accessoires (robinets, vannes, compresseurs…), souvent organisés en réseau. Le processus commence par une étude sismique pour identifier l’emplacement des gisements de pétrole et de gaz. Une fois localisés, des puits sont forés sur des milliers de mètres pour la collecte et des pipelines sont installés pour transférer le pétrole et le gaz récupérés vers les installations de traitement.

Les pétroliers peuvent également être utilisés comme principal moyen de transport. Une fois que le pétrole brut ou le gaz est raffiné en carburants utilisables, le sous-produit est ensuite distribué aux stations-service ou directement aux clients. Selon la profondeur, la longueur ou la taille de l’opération, il existe une variété de styles de structure qui peuvent être utilisés pour le pétrole et le gaz offshore.

Quels sont les différents types de plateformes ?

Plateforme fixe

Idéales pour les faibles profondeurs, les plateformes fixes sont directement fixées au fond marin. Une conception de pied en acier est généralement fixée au fond marin via des pieux ou des semelles, mais il est également possible que les pieds en béton reposent uniquement sur leur poids pour la stabilité. Les plates-formes fixes sont généralement choisies pour les projets à long terme où il est logique de construire une structure permanente.

Plateforme auto-élévatrice

Les plates-formes auto-élévatrices sont similaires aux plates-formes fixes, mais elles ont l’avantage d’une mobilité accrue. Plutôt que d’être fixées en permanence au sol, les plates-formes auto-élévatrices ont des pieds mobiles intégrés qui peuvent être relevés ou abaissés pour installer temporairement une station de forage. Étant donné que la plate-forme fonctionne toujours sur des supports physiques, les plates-formes auto-élévatrices sont également limitées aux eaux peu profondes.

Plateforme semi-submersible

Une fois que les opérations nécessitent de travailler à des profondeurs supérieures à 500 mètres, les plates-formes qui se fixent au fond marin ne sont plus économiquement viables. Une plateforme semi-submersible utilise des pontons de ballast pour élever le pont d’exploitation bien au-dessus du niveau de l’eau. Le nom « semi-submersible » se rapporte au fait qu’une partie de la structure de la coque peut être immergée pour la stabilité grâce aux charges des vagues.

Les navires de forage, comme leur nom l’indique sont de gros navires capables d’effectuer des opérations de forage en mer. Capables de forer sur des milliers de mètres, les navires de forage offrent des avantages en termes de portabilité ainsi que d’exploitation en haute mer.

Traditionnellement, les navires de forage étaient également capables de s’amarrer mais dans la pratique, les navires de forage ont évolué pour utiliser des systèmes de positionnement avancés pour se maintenir en position. Ces systèmes contrôleront les propulseurs du navire pour lutter contre les forces naturelles, mais la stabilité est moindre par rapport aux autres plates-formes de forage.

Barges de forage modulaire

Une barge de forage modulaire similaire à un navire de forage flotte au-dessus de la surface plutôt que de s’amarrer au fond marin. Alternativement à un navire de forage, les barges ne sont pas pilotables ce qui oblige à remorquer ces grandes plates-formes flottantes d’un endroit à l’autre. Les barges ne sont généralement utilisées que pour le forage peu profond ou à terre car la coque doit être amenée au repos sur le fond marin une fois positionnée.

Pourquoi les inspections régulières des oléoducs offshore sont-elles importantes ?

Les pipelines construits avant le début des années 1970 sont souvent considérés comme des pipelines vieillissants ou anciens. Leurs constituants métallurgiques et l’efficacité de leur revêtement contre la corrosion externe sont de moindre qualité par rapport aux pipelines d’aujourd’hui. Selon un récent rapport du Département américain des transports en 2022, des millions de kilomètres de canalisations principales d’avant les années 1970 sont encore utilisées aujourd’hui. De nombreuses structures vieillissantes ont des points faibles présumés et des fuites plus petites qui avec le temps deviennent plus importantes, créant des conditions de détérioration pour la structure. Les fuites peuvent être massives et catastrophiques attirant beaucoup d’attention négative. Avoir un problème comme Deepwater Horizon ou Exxon Valdez entraîne une dégradation environnementale évidente, des réactions négatives du public et des compromis en matière de sécurité.

En mettant en oeuvre des procédures dédiées d’inspections régulières, les problèmes tels que les points faibles suspectés ou les petites fuites peuvent être résolus avant l’escalade. La création d’un portefeuille cohérent de rapports d’inspection permet une surveillance efficace de l’état des actifs et une prévision plus économique des réparations de routine. En tant qu’état final, cela se traduira par une plus grande efficacité et une sécurité accrue pour toutes les personnes impliquées ainsi que pour les zones environnantes.

Utilisation de ROV dans l’inspection et la réparation de pipelines sous-marin

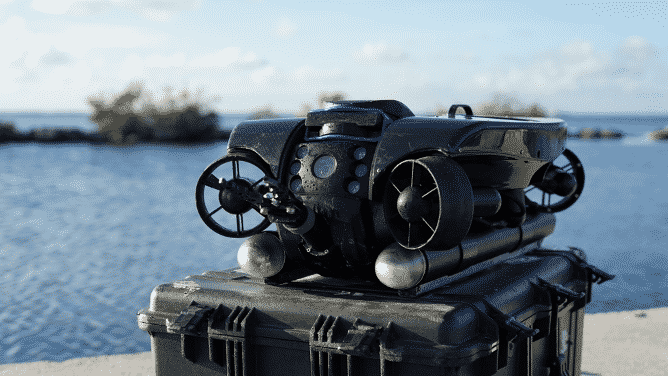

Les ROV sous-marins deviennent rapidement la norme pour les inspections de structures immergées. Très maniables et capables de plonger bien au-delà des capacités des plongeurs humains, les ROV peuvent être utilisés pour une variété d’inspections. Selon les profondeurs ou les conditions de travail, différentes classes de ROV peuvent être nécessaires.

ROV Work Class

Un ROV « Work Class »est utilisé pour l’exploration et les inspections des fonds marins à des profondeurs immenses que les plongeurs ne peuvent pas atteindre. Capables de plonger à des milliers de mètres, ces véhicules massifs nécessitent une production d’énergie complète et des systèmes de grue pour le déploiement.

ROV Work Class « travaux légers »

Un ROV de travail léger est similaire au « Work Class » mais à un facteur de forme légèrement plus petit. Idéal pour les profondeurs modérées à profondes ; le ROV est déployé à partir de navires au lieu de plongeurs. Il peut être utilisé lors des inspections pour effectuer des réparations.

ROV Class Observation

Un ROV de type « Class Observation » est conçu avec des dimensions moindres pour être facilement déployable à la main. Ils sont souvent utilisés pour les vérifications avant la plongée, pour effectuer des inspections visuelles et peuvent être équipés d’un sonar et de capteurs personnalisés pour des applications polyvalentes.

Micro ou Mini ROV

Le micro ou mini ROV est la plus petite classe souvent utilisé pour de simples inspections de zones difficiles d’accès à faible profondeur telles que les systèmes de canalisations et les infrastructures submergées. Ces appareils légers et portables sont facilement transportables et peuvent toujours maintenir des profondeurs impressionnantes jusqu’à près de 200m.

Pour une viabilité économique optimale et une facilité de déploiement, tous les pipelines à des profondeurs de 300 mètres ou moins peuvent utiliser des ROV de classe d’observation. Ces modèles varient généralement entre 10 000 € et 100 000 €.

Bien que les ROV puissent être incapables d’effectuer la plupart des réparations, ils constituent un excellent outil rentable pour surveiller toute la longueur des pipelines. Les opérateurs peuvent effectuer et enregistrer en toute sécurité des images d’inspection directement depuis la plate-forme ou depuis un petit bateau semi-rigide. Outre les pipelines, les ROV peuvent également faciliter les inspections de plates-formes. Dans des conditions de haute mer, l’utilisation de plongeurs peut potentiellement être périlleuse, ce qui fait des ROV la solution idéale pour des inspections sous-marines rapides, sûres et efficaces. Ils sont couramment utilisés pour inspecter les coques, les élévateurs, les réservoirs d’eau, de refroidissement et de ballast.

- Un ROV offre non seulement des avantages clairs en termes de coûts à long terme vis à vis des opérations de sous traitance des inspections mais il offre également l’avantage du contrôle. La coordination des délais entre les entreprises externes peut être au mieux frustrante et catastrophique dans le pire des cas où une réponse est nécessaire immédiatement. De plus, le personnel interne est mieux placé pour prendre des décisions éclairées lors d’inspections visuelles plutôt qu’un entreprise extérieure qui ne connaît pas votre structure. Posséder un ROV de type « Class Observation » ouvre la porte à des inspections beaucoup plus fréquentes ! Les ROV Deep Trekker sont déployables en moins d’1 minute, ce qui permet de se rendre sur place pour des inspections rapides dans le cas d’un problème mineur. Disposer d’un ROV en interne permet également la création de rapports personnalisés de données importantes pour la constitution d’un portefeuille d’historique d’inspection.

- Les ROV Deep Trekker sont capables de plonger jusqu’à 300m avec la possibilité d’emporter des sonars d’imageries 2D, des dispositifs de positionnement etc…. Au cours des dernières décennies, les inspections à ces profondeurs n’auraient été possibles que grâce à d’énormes ROV comme le «POODLE» de Dimitri Rebikoff ou le «Cutlet» de l’US Navy. Dans la pratique moderne, les ROV REVOLUTION ou PIVOT de Deep Trekker peuvent accomplir ces tâches tout en étant déployables par un seul opérateur en quelques minutes. Durées de mission prolongées avec une alimentation hybride ou des batteries interchangeables sur le terrain Deep Trekker est depuis longtemps un acteur majeur dans les ROV fonctionnant sur batterie. Cette conception permet une portabilité supérieure et des temps d’installation rapides.

- Les ROV Deep Trekker sont conçus en pensant à l’utilisateur. Les opérateurs peuvent pro ter de la simplicité du déballage d’une ou deux valises de transport et du déploiement en quelques minutes grâce à l’alimentation par batterie et à une ingénierie intuitive. Le couplage magnétique innovant au niveau des joints réduit le besoin d’une formation approfondie sur la façon d’entretenir le ROV, car il n’est pas nécessaire de lubrifier et/ou de graisser les propulseurs.

Contactez nous !

Depuis 2014, Escadrone accompagne ses clients dans l’intégration de la robotique autonome pour des usages civils professionnels.

Pionnière dans la conception, la vente, l’homologation de drones et la formation à ses usages et métiers, elle se positionne comme experte de son domaine et connaît parfaitement tous les acteurs et les produits du marché.

Escadrone vous supporte sur l’ensemble de la chaîne de valeurs depuis la formation à vos outils de collecte d’informations jusqu’au traitement et l’interprétation de vos données.